通常,豆制品生產(chǎn)過程中,磨漿的工序通常都是濕磨法,,即泡好的大豆與水按一定的比例進(jìn)入磨具,研磨成豆?jié){,,再進(jìn)行后續(xù)操作,。當(dāng)然,現(xiàn)在豆奶生產(chǎn)時,,有干磨工藝,,本文我們重點(diǎn)討論的是濕磨工藝要點(diǎn)。

一,、磨漿的目的

磨漿的目的是溶出大豆中的蛋白質(zhì),,研磨時磨糊的粗細(xì)度對蛋白質(zhì)抽提有很大的影響,而磨制中加水量的多少,,對大豆粉碎的粗細(xì)度及磨糊稠稀有直接的關(guān)系,,因此磨糊時必須控制好豆水的比例,根據(jù)經(jīng)驗(yàn),, 一般浸泡好的豆子與水比例控制在1:3左右,。

二、磨糊的粗細(xì)程度

單純從大豆蛋白的溶出率來看,磨糊越細(xì)越利于蛋白質(zhì)的溶出,,但磨糊過細(xì),,則漿渣分離困難,豆渣極易混入豆?jié){中去,,從而引起產(chǎn)品的口感質(zhì)地變差,,同時過細(xì)的豆渣容易堵塞濾布,也會造成豆?jié){的流失,。因此過細(xì)的磨糊反而不利于提高大豆蛋白質(zhì)的利用率和產(chǎn)品質(zhì)量,。綜合考慮上述多種因素,一般要求磨漿時,,磨碎物形狀呈小片狀,,粒度通常控制在100—120目,,顆粒直徑在12—15μm比較合適,。

三、磨漿時水的作用

主要有三點(diǎn):一是在磨內(nèi)起潤滑作用,,豆糊便于流出;二是起到冷卻作用,,可防止因磨漿產(chǎn)熱而使大豆蛋白質(zhì)過早變性;三是與大豆蛋白質(zhì)混合成均勻的膠體溶液。由此可見,,水在磨漿過程中的作用至關(guān)重要,,因此為了保證產(chǎn)品品質(zhì)和出品率,磨漿時要嚴(yán)格控制加水量,,水量過大,,大豆在磨腔內(nèi)沒有充分的磨碎就隨水流出磨腔,這樣漿液細(xì)度就達(dá)不到要求,,如果加水量過小,,漿液太稠,就會黏在磨腔內(nèi),,不易流出磨腔,。

四、漿渣分離

這是提取蛋白質(zhì)的關(guān)鍵,。說到漿渣分離就會涉及到我們通常所說的兩種工藝,,即生漿工藝與熟漿工藝。這兩種工藝各有優(yōu)缺點(diǎn),,目前我們國內(nèi)多數(shù)采取的生漿工藝,,這兩種工藝最本質(zhì)的區(qū)別就是分離的時間點(diǎn),煮漿前就進(jìn)行分離的是生漿工藝,,煮熟后再進(jìn)行分離的則是熟漿工藝,。這里我們重點(diǎn)討論的是生漿工藝的漿渣分離工序,。漿渣分離過程亦稱洗渣,將制成的豆糊通過分離設(shè)備,,漿,、渣徹底分離,然后再用水多次沖洗渣,,將豆渣中的有效成分充分溶解出來,。加水量多,抽提效果好,,但影響豆?jié){濃度,。通常,從磨床直接出來的磨糊比較粘稠,,在進(jìn)行分離之前需要進(jìn)行適當(dāng)?shù)南♂?,但要注意分離出來的原漿必須要保證一定的高濃度,再根據(jù)不同產(chǎn)品所需的豆?jié){濃度,,以二漿水或三漿水來進(jìn)行調(diào)節(jié)(實(shí)際生產(chǎn)中通常洗渣2到3次),, 以保證產(chǎn)品品質(zhì)和出品率。

實(shí)際操作中,,還要根據(jù)分離后的豆渣的狀態(tài)(粗細(xì)度,、濕度等)及時調(diào)節(jié)物料流量、給水量等各項(xiàng)指標(biāo),。同時還要檢測豆渣中的蛋白含量,,若豆渣中的蛋白含量>2.5%,則必須調(diào)整磨片間隙及洗渣給水量,以保證蛋白質(zhì)的提取率,,保證后續(xù)產(chǎn)品的出品率。

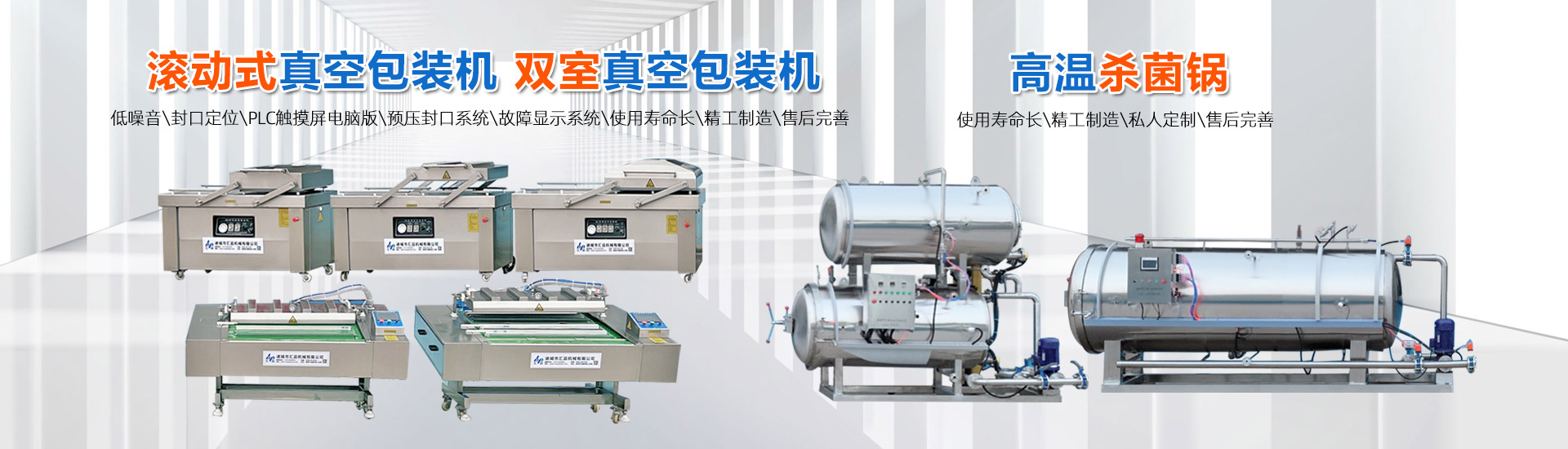

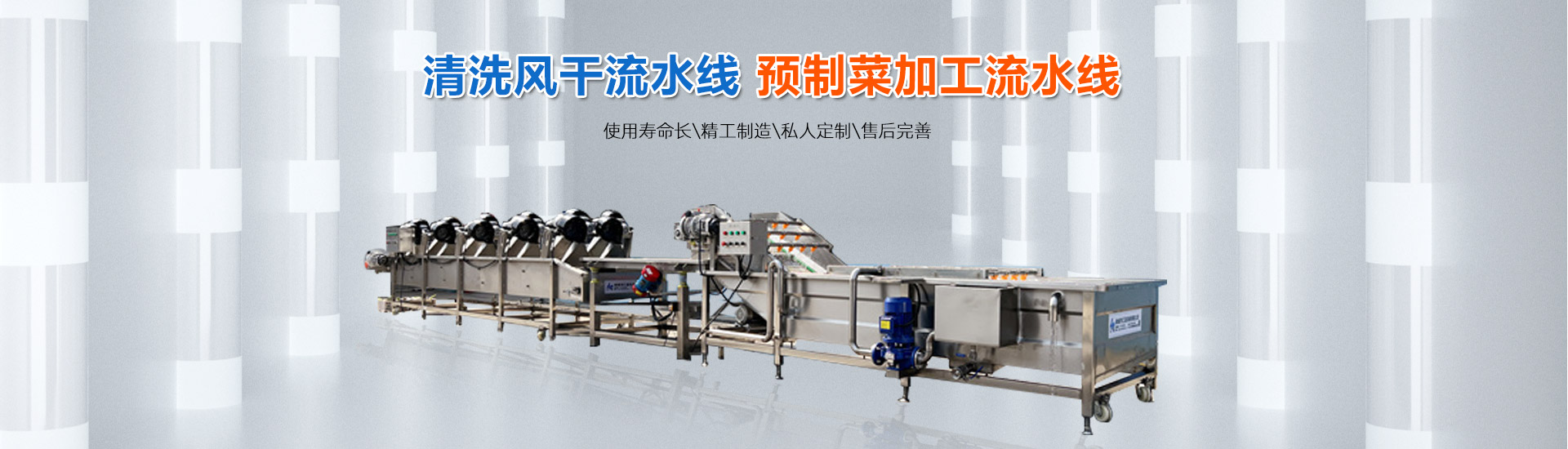

諸城市匯品機(jī)械有限公司專業(yè)生產(chǎn)各類型號真空包裝機(jī),,真空滾揉機(jī),,鹽水注射機(jī),洗袋風(fēng)干流水線,,各類型號夾層鍋等食品加工設(shè)備及料車,,滾揉機(jī)上料器,解凍池,,降溫池,,腌制池,輸送帶等食品加工輔助設(shè)備,,歡迎各界朋友洽談合作,。

全國銷售熱線

全國銷售熱線